и вспомогательных материаловКакие проблемы ППС решают внедряемые нами технологии и оборудованиеВебинары

и онлайн конференции

по теме

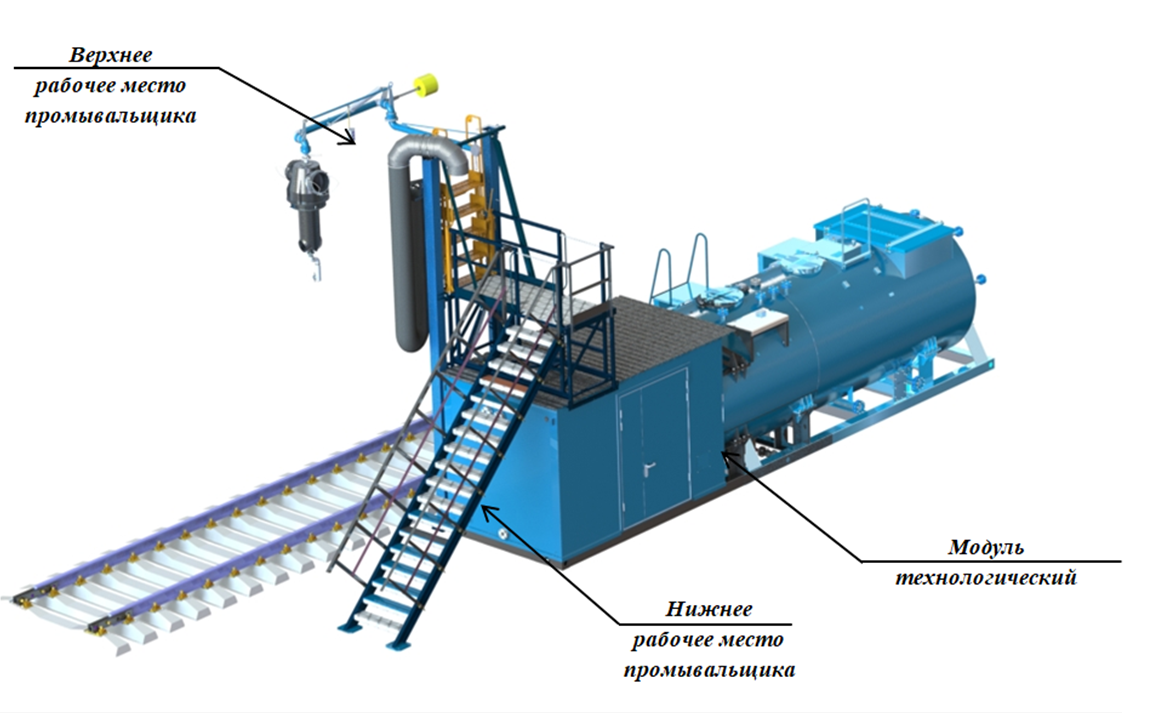

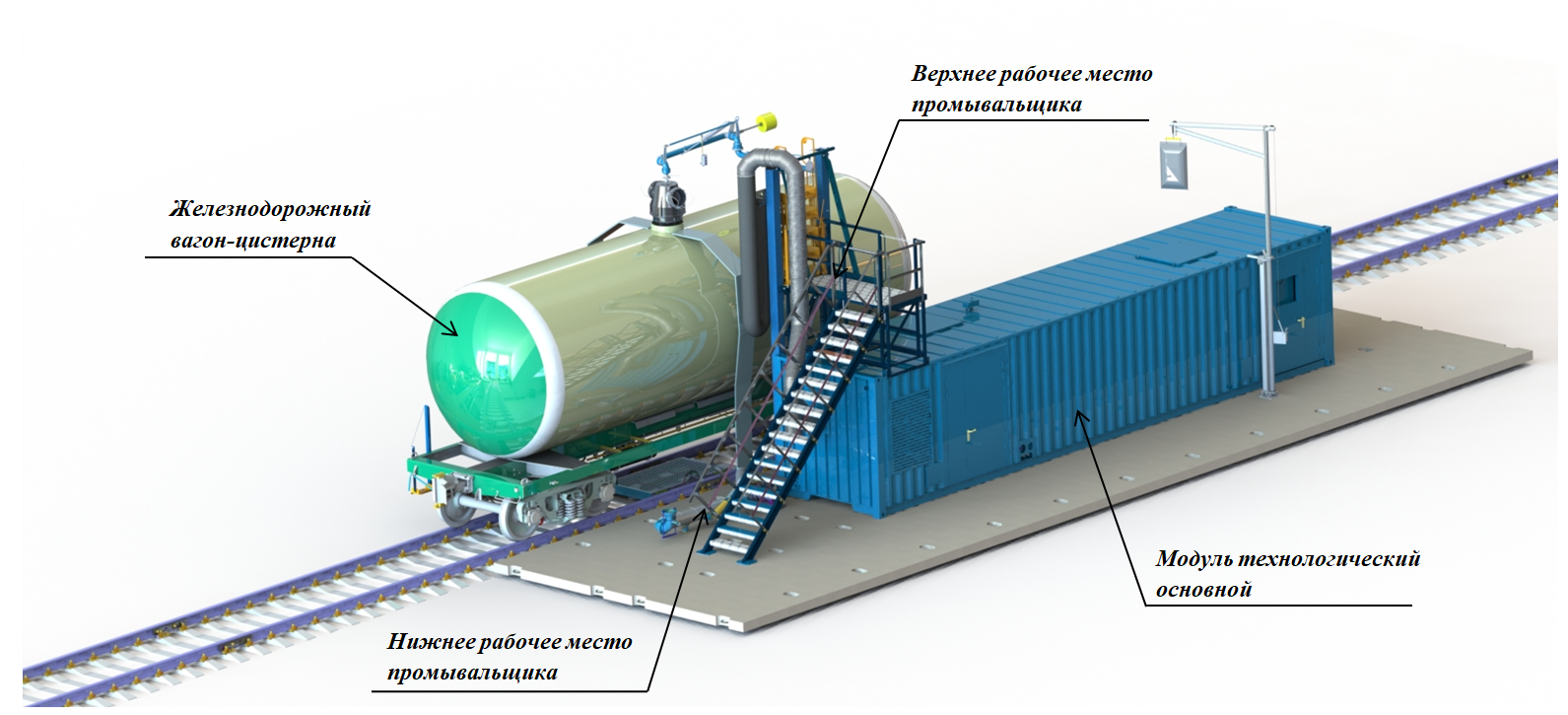

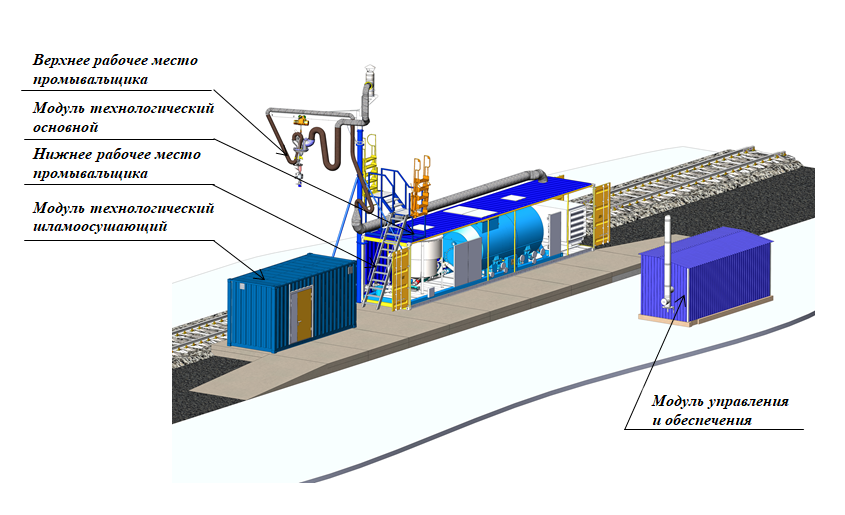

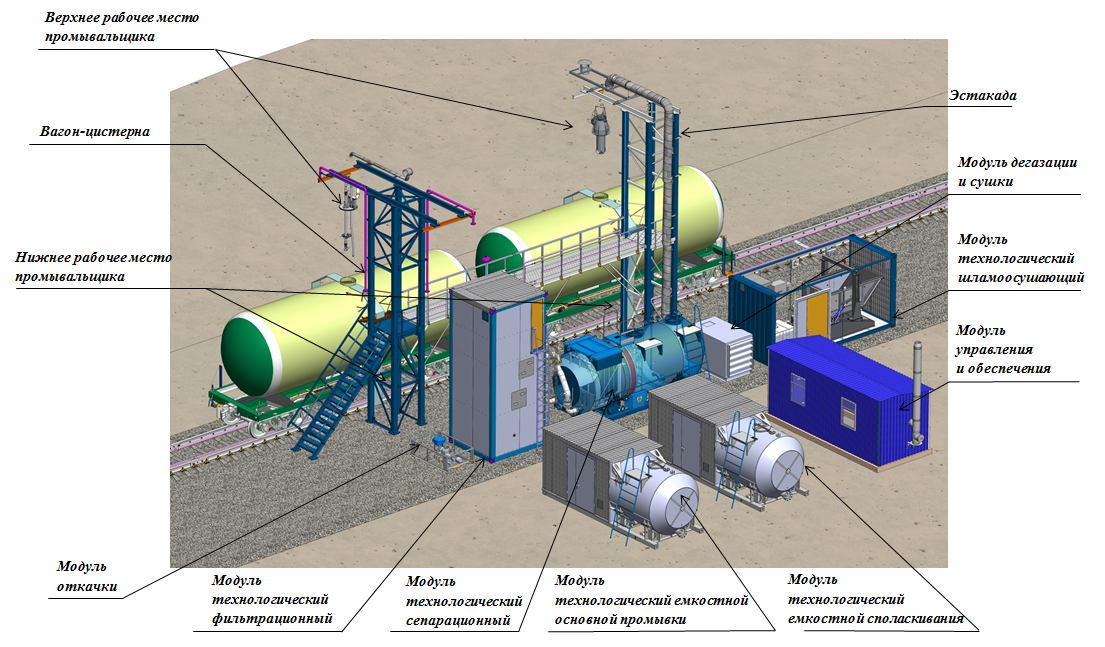

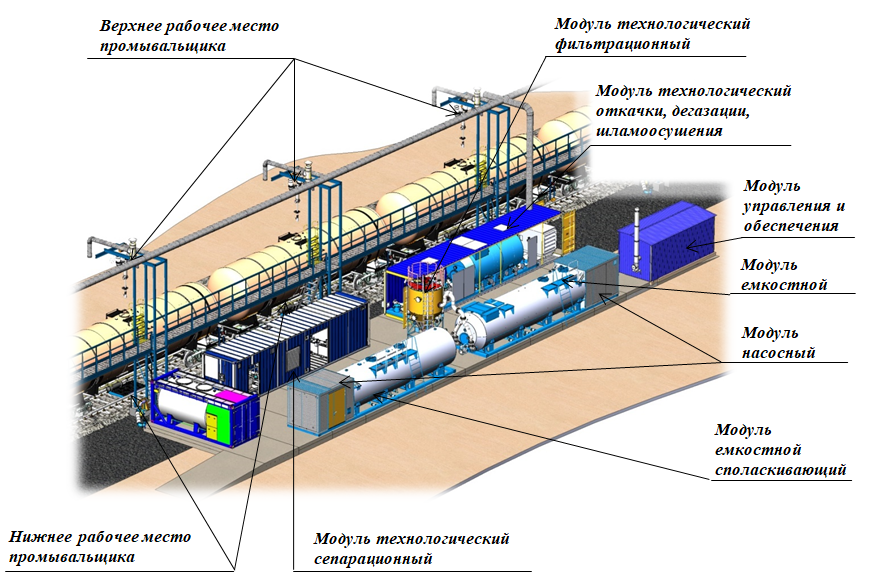

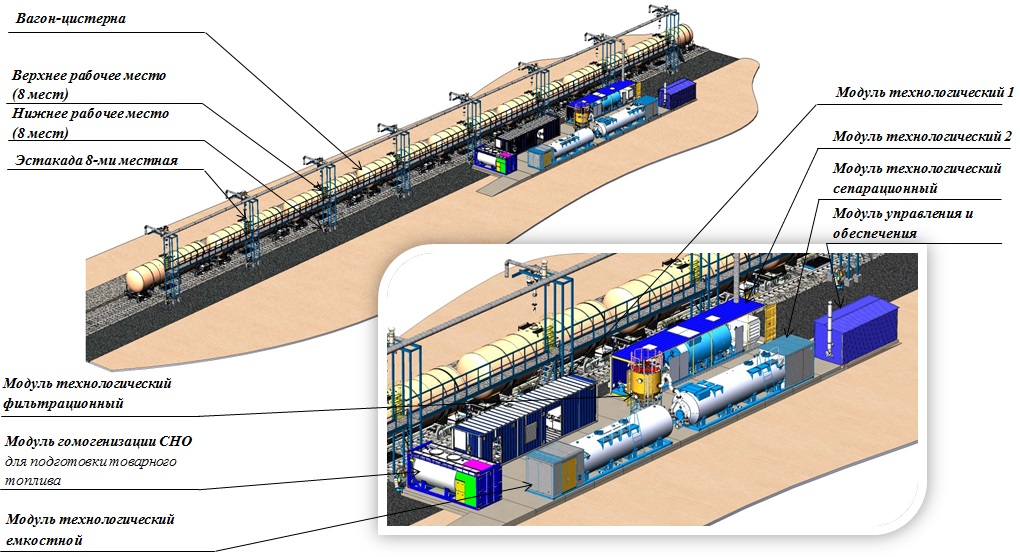

ТРАНСПОРТАБЕЛЬНЫЕ И СТАЦИОНАРНЫЕ КОМПЛЕКСЫ

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

ДЛЯ ОБРАБОТКИ (ПРОМЫВКИ, ОПОЛАСКИВАНИЯ,

ПРИНУДИТЕЛЬНОЙ ДЕГАЗАЦИИ, СУШКИ)

ВНУТРЕННИХ ПОВЕРХНОСТЕЙ

КОТЛОВ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ-ЦИСТЕРН

ИЗ-ПОД НЕФТИ И НЕФТЕПРОДУКТОВ

ТКВО-ЖЦнп и КВО-ЖЦнп

При эксплуатации вагонов-цистерн для транспортировки нефтеналивных грузов важно не только обеспечить высокое качество их промывки, но и свести к минимуму потребление ресурсов и время, затрачиваемое на внутреннюю очистку цистерн. Весьма актуален и вопрос минимизации ущерба, причиняемого окружающей среде. Решить все перечисленные задачи позволяют комплексы КВО-ЖЦнп, разработанные группой CTG.

Назначение комплексов оборудования для мойки цистерн

Данные комплексы предназначены для подготовки под налив и/или в ремонт котлов железнодорожных вагонов-цистерн из-под нефтеналивных грузов в ресурсосберегающем экологически безопасном замкнутом (закрытом) режиме. Все основные системы, определяющие технологические процессы, компактно размещены внутри 20-ти или 40-ка футовых контейнеров.

Комплексы ТКВО-ЖЦнп могут быть различных комплектаций и производительности (10, 20, 40, 60, 80, 100, 150 и более ед./сутки), а также степени автоматизации технологических процессов.

В комплексах решены проблемы с накоплением и обезвоживанием образующихся отходов (смешанные нефтеостатки (СНО) и нефтешламы), что облегчает их дальнейшую транспортировку и утилизацию.

- качественная очистка поверхностей;

- бережливое ресурсопотребление;

- кратковременная продолжительность

очистки; - бессточная технология,

с минимальным водопотреблением; - экономичный расход моющего средства;

- компактные размеры;

- высокий уровень

механизации и автоматизации,

позволяющие сделать

технологические процессы

максимально безопасными

для персонала и окружающей среды.

Комплексы технологического оборудования КВО-ЖЦ CTG включены в каталог промышленной продукции, произведенной на территории Российской Федерации (каталог Министерства промышленности и торговли Российской Федерации).

Транспортабельное исполнение комплекса

обладает следующими безусловными преимуществами:

- значительным сокращением сроков и

стоимости строительства/реконструкции

объектов данного назначения; - возможностью, при необходимости,

в кратчайшие сроки демонтировать

оборудование и переместить его

в необходимое место; - отсутствием налогов на имущество

(технологическое оборудование).

Разработанные и применяемые CTG системы управления

комплексами технологического оборудования

обеспечивают:

- поддержание технологических процессов

в регламентных режимах;- оперативное управление

технологическими процессами,

которые осуществляются с рабочих мест

операторов и по месту; - получение объективной информации

обо всех параметрах технологического

процесса (расход энергоресурсов,

температуры, давления,

уровня pH и солесодержания,

наличия потока жидкости и т.д.); - получение объективной информации

о состоянии приводов

устройств и механизмов; - предотвращение и сигнализацию

нештатных ситуаций, аварийных состояний;

- оперативное управление

встраиваются

в общую систему управления предприятием

или автоматизированное рабочее место (АРМ);

выполняются

(при необходимости) во взрывобезопасном

исполнении и сопровождаются

соответствующим пакетом

разрешительной и технической документации.

ТКВО-ЖЦнп-10

"Деповская мойка"

ТКВО-ЖЦнп-15

ТКВО-ЖЦнп-20

ТКВО-ЖЦнп-40

ТКВО-ЖЦнп-60

ТКВО-ЖЦнп-80

ТКВО-ЖЦнп-10 на автошасси

|

Технические параметры |

Единица измерения |

Значение |

|||

|

ТКВО-ЖЦнп-10 |

ТКВО-ЖЦнп-20 |

ТКВО-ЖЦнп-40 |

ТКВО-ЖЦнп-60 |

||

|

Средняя производительность |

Вагоны/сутки |

10 |

20 |

40 |

60 |

|

Кол-во рабочих мест промывальщика |

шт. |

1 |

1 |

2 |

3 |

|

Минимально занимаемая площадь |

м2 |

30 |

30 |

135 |

294 |

|

№ |

Наименование ресурса |

Техническая |

Источник |

Ед. изм. |

Расход* ресурса |

|

1 |

Теплоноситель |

Пар или горячая вода |

От сетей |

Гкал |

0,23 |

|

2 |

Электроэнергия |

U 3ф 380В |

От электросетей |

кВт*ч

|

24,00 |

|

3 |

Вода |

Р=3 кгс/см2 |

От сетей |

м3 |

0,05 |

|

4 |

Моющее средство |

ТУ 2389-005-72489136-2007 |

|

кг |

1,25 |

*максимальный показатель для зимнего периода

Какие проблемы промывочно-пропарочных станций (ППС)

решают промывочно-рециркуляционные станции (ПРС)?

|

Проблемы ППС |

|

Решения ПРС |

|

|

|

на существующих с 60-х годов ППС - |

|

экологическая безопасность |

|

|

высокая себестоимость обработки |

|

снижение в 2 раза |

|

|

за счёт применения пара |

|

признаки опасности, |

|

|

на реконструируемых ППС делается кроме этого, подача пара через крышки невозможность откачки горячей среды, приводит |

|

отмывка: |

|

|

весь пар, сконденсированный в воду, |

|

обеспечивается 100 % замкнутый цикл |

|

100% пара теряется после однократного использования без возможности повторного применения |

|

пар используются как теплоноситель, |

|

|

длительное время подготовки |

|

высокое качество обработки поверхностей |

|

|

после пропарочной технологии |

|

получение на выходе смешанных нефтеостатков (СНО) |

|

|

неоправданно большие площади, |

|

кратно меньшая площадь, |

Предлагаем Вам посмотреть запись 7 вебинара CTG:

«Экологически безопасные

экономически эффективные

инновационные технологии

обработки

(обмывки, очистки

антиобледенительной защиты)

подвижного состава

железнодорожного транспорта»

Предлагаем Вам посмотреть запись 6 вебинара CTG:

«Преимущества

замены промывочно-пропарочных технологий

очистки котлов железнодорожных вагонов-цистерн

от любых углеводородных загрязнений

на промывочно-рециркуляционные

в транспортабельном и автономном исполнениях,

а также эволюция их развития в CTG»

Предлагаем Вам посмотреть запись 1 онлайн Конференции Международного консорциума CIT:

«Инновационные технологии и оборудование предприятиям нефтегазовой отрасли»

День 2:

Предлагаем Вам посмотреть запись 5 вебинара CTG:

«Особенности реконструкции действующих промывочно-пропарочных станций (ППС)

или строительства новых объектов обработки котлов железнодорожных

вагонов-цистерн производительностью от 100 единиц в сутки»

Предлагаем Вам посмотреть запись 3 вебинара CTG:

«Некоторые особенности оптимальных технологий и оборудования для обработки котлов железнодорожных

вагонов-цистерн из-под различных наливных грузов, в т.ч. особо сложных, под налив и в ремонт»

Предлагаем Вам посмотреть запись 1 вебинара CTG:

«Экологически безопасные ресурсосберегающие технологии и транспортабельное оборудование

для обработки котлов железнодорожных вагонов-цистерн, колб танк-контейнеров и отсеков автоцистерн

из-под различных наливных грузов»

Отзывы некоторых наших партнеров на комплексы технологического оборудования для внутренней очистки котлов железнодорожных вагонов-цистерн

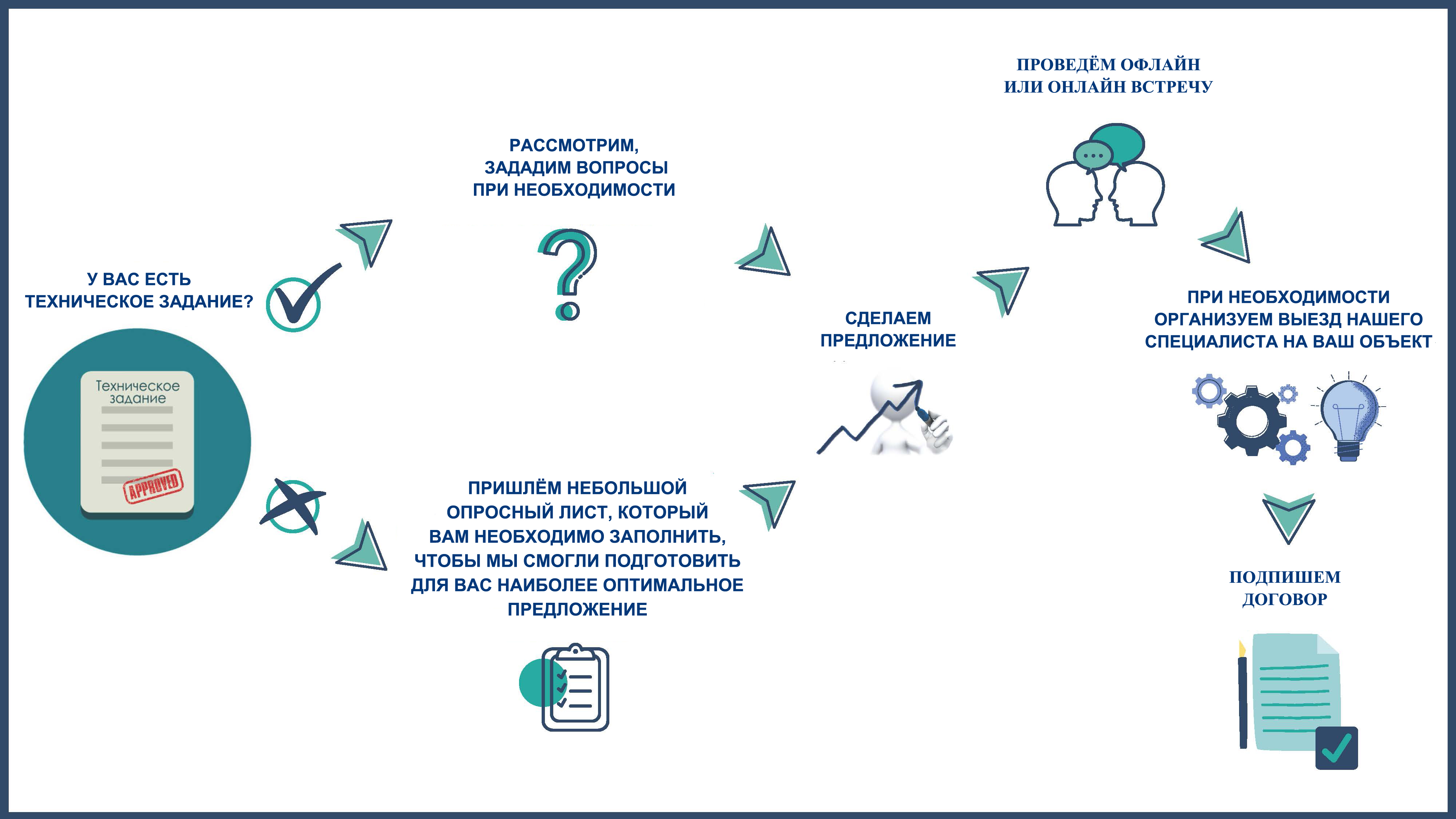

или напишите для уточнения интересующих Вас вопросов

например, на технико-коммерческое предложение Вы можете, заполнив небольшой опросный лист.